アットストリームパートナーズの取組紹介Case Studies

- ホーム

- サービス

- アットストリームパートナーズの取組紹介

- 【サービス・方法論紹介009】頻発する「くだらない」ミスからの脱却~技術的管理体制の再構築~前編

【サービス・方法論紹介009】頻発する「くだらない」ミスからの脱却~技術的管理体制の再構築~前編

背景

- モノづくりの現場では、日々、製品の品質を維持・向上させつつ、原価低減を達成するという、困難な課題に取り組んでいます。

- 今回ご紹介するA社では、工場の原価低減が思うように進まないという状況にありました。様々な改善活動は行っているものの、効果が一時的であったり、そもそも何を改善すれば良いのか、具体的な問題点が明確になっていない状況でした。

- 経営層は、この状況に不安を感じていました。「何か問題があるはずだが、それが何なのかわからない…ヒトの問題なのか?」 そのような状況の中、工場の現状を客観的に評価し、原価低減に向けた具体的な提案をしてほしい、との思いからご相談をいただき、ご支援がスタートしました。

- モノづくりの現場で起きている課題とともに、今後のモノづくり現場DXに向けた基礎固めとしての改革の方向性について、事例をベースに2回に分けてご紹介します。

根本原因と解決の方向性

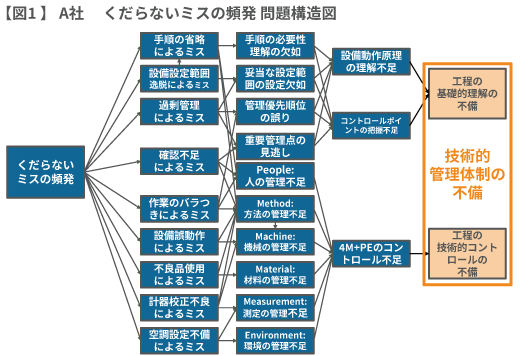

- プロジェクトを開始し、調査で明らかになったことは、「手順の省略」「設備設定範囲逸脱」といった一見「くだらない」と思われるミスの多発と、それに伴う現場の疲弊でした。これらのミスの根本原因は、技術的管理体制の欠如にありました【図1】。

- A社は当初、これらを「技能承継」、つまりヒトの問題と考えていました。しかし、真の問題は、工程の動作原理やコントロールポイントといった技術的情報が組織的に管理・共有されていないことでした。ベテランの暗黙知が形式知化されず、技術的管理が属人的であったため、「くだらない」ミスが多発し、技能承継の問題として表面化していたのです。

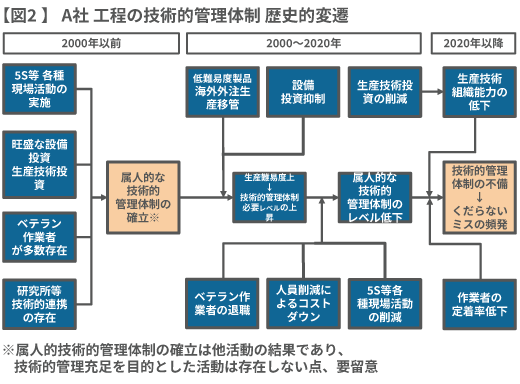

- A社の技術的管理体制の歴史的変遷【図2】を見ると、過去からベテランの経験と勘に頼る体制をを取っており、2000年頃は技術的管理に問題はありませんでした。その後の生産体制の変化や人員削減により、技術的管理体制の不備が顕著となり、「くだらない」ミスの頻発が少しずつ始まりました。

作業者の定着率低下も、この状況を加速させました。長年にわたる技術的管理体制の弱体化が、原価低減を妨げる根本原因だったのです。 - 「ベテランの退職」「若手が育たない」という声はよく聞かれますが、問題の本質は、技術的管理を属人的なまま放置してきたことにあります。

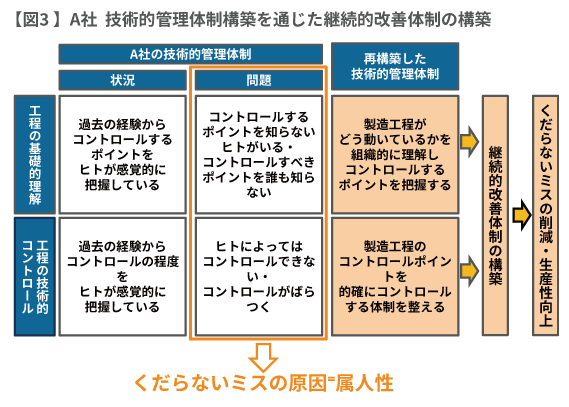

A社では、製造工程を組織的に理解し、コントロールポイントを的確に把握・管理できる体制を再構築することで、「くだらない」ミスを削減し、継続的改善体制の構築につなげました【図3】。

- 今回は、A社の事例から、原価低減が進捗しないことや「くだらない」ミスの根本原因は技術的管理体制の欠如であり、技能承継の問題ではないことを解説しました。

次回は、A社の技術的管理体制再構築の具体的な取り組みとして、「工程の基礎的理解」と「工程の技術的コントロール」の2つの視点から解説します。

関連するサービス・方法論

文責コンサルタント

- 大島 秀夫(Hideo Oshima)

アットストリームパートナーズ合同会社